La manutenzione in quota dei macchinari comporta rischi ben oltre la normale attività a terra. Conoscere e prevenire questi pericoli è fondamentale per garantire la sicurezza in quota e salvaguardare la continuità operativa.

Scivolamenti o perdita di equilibrio su passerelle, scale e piattaforme a più di 2 m da un piano stabile.

Contromisure: linee vita rigide/flessibili, parapetti e imbracature certificate.

Utensili o componenti che precipitano colpendo operatori o danneggiando il macchinario sottostante.

Contromisure: reti anticaduta, contenitori porta-utensili e lanyard.

Oscillazione violenta dell’operatore vincolato, con rischio di urti contro strutture vicine.

Contromisure: ancoraggi posizionati sopra la testa e cordini brevi.

Dopo l’arresto di caduta, l’operatore resta appeso con rischio di sincope.

Contromisure: procedure di soccorso rapido e dispositivi di recupero (tripodi, argani).

Superfici impregnate o cavi mal posizionati aumentano il rischio di cadute.

Contromisure: pavimentazioni antiscivolo, gestione ordinata dei cavi e segnaletica.

Contatto con parti in tensione o impianti vicini.

Contromisure: differenziali, messa a terra e DPI isolanti.

Ingranaggi e pulegge possono intrappolare mani o indumenti.

Contromisure: barriere fisiche e lock-out/tag-out.

Sollevamento di carichi in quota può causare lesioni.

Contromisure: ausili meccanici, formazione ergonomica e turni bilanciati.

Gas tossici o carenza d’ossigeno in spazi confinati adiacenti.

Contromisure: rilevatori ATEX, ventilazione e permessi di lavoro.

Un approccio integrato — combinando sistemi collettivi, DPI e procedure operative — è la strategia più efficace per ridurre gli incidenti nei lavori in quota macchinari industriali.

Rispetto della Direttiva Macchine 2006/42/CE e del D.Lgs. 81/2008 per evitare sanzioni.

Operatori più sereni lavorano con maggiore efficienza e minore stress.

Prevenire è più economico che gestire incidenti e riparazioni straordinarie.

La Direttiva Macchine stabilisce che ogni macchina deve essere progettata per prevenire i principali rischi meccanici,

sottoposta a valutazione del rischio e marcata CE per attestare la conformità ai requisiti di sicurezza europei.

Il D.Lgs. 81/2008, Titolo IV impone al datore di lavoro di effettuare una valutazione dettagliata dei rischi

per qualsiasi intervento in quota superiore a 2 m, definendo procedure operative sicure e l’adozione di sistemi anticaduta certificati.

La UNI EN 11578:2015 fornisce le specifiche tecniche per le linee vita permanenti, includendo criteri di resistenza,

durabilità e metodi di prova in cantiere per garantire un’installazione a norma.

La UNI EN 795:2012 integra il panorama normativo con i requisiti per dispositivi mobili, fondamentali per

interventi temporanei, assicurando che ogni unità superi test di tenuta e frenata in caso di caduta.

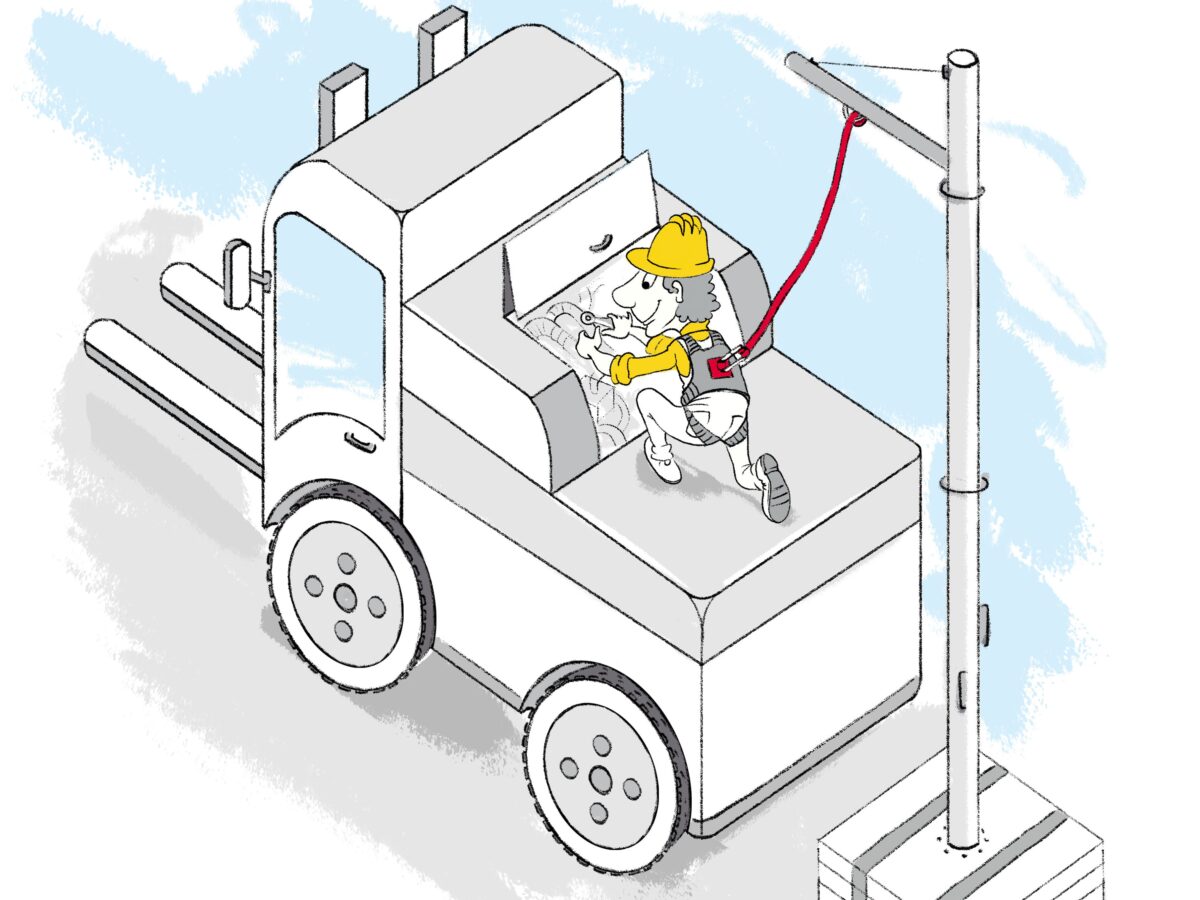

Installiamo sistemi a zavorra su piattaforme semoventi (PLE, carrellate, elevatori) per garantire ancoraggi solidi senza forare il pianale.

Colleghiamo finecorsa e sensori di tensione direttamente al PLC per bloccare il macchinario se l’operatore non è ancorato correttamente.

Interventi su ponteggi e scale anticaduta secondo procedure lock-out/tag-out, per garantire sicurezza e continuità operativa.

La piena padronanza e l’applicazione puntuale delle Direttive Europee (2006/42/CE, ATEX), delle Norme UNI (UNI EN 11578:2015) e delle Norme EN (EN 795:2012) non sono solo obblighi di conformità: sono leve strategiche che riducono fino al 40 % la probabilità di infortuni e garantiscono una continuità operativa costante.

Affrontare le sfide della sicurezza in quota con un mix di competenza tecnica e strumenti avanzati significa creare un ambiente di lavoro evoluto, aumentare l’efficienza delle linee produttive e consolidare la solidità del tuo business agli occhi di clienti, partner e investitori.

Invitiamo tutti gli stakeholder a considerare la sicurezza come un vero asset aziendale.

Generalmente ogni 6–12 mesi, in base alle specifiche del produttore e alle condizioni ambientali (postazioni sopraelevate, polveri, salsedine)

Si utilizzano pesi certificati per testare tenuta e deformazione dei punti di ancoraggio e della linea vita con zavorra.

La Direttiva Macchine 2006/42/CE e il D.Lgs. 81/2008 (Titolo IV) – oltre alle norme UNI EN 11578:2015 e UNI EN 795:2012 per i dispositivi di ancoraggio.