Die Wartung von Maschinen in der Höhe birgt Risiken, die weit über normale Bodenarbeiten hinausgehen. Das Erkennen und Vorbeugen dieser Gefahren ist entscheidend, um die Sicherheit in der Höhe zu gewährleisten und die Betriebskontinuität zu schützen.

Ausrutschen oder Gleichgewichtsverlust auf Laufstegen, Leitern und Plattformen über 2 m von einer stabilen Ebene.

Gegenmaßnahmen: starre/flexible Lifelines, Geländer und zertifizierte Auffanggurte.

Werkzeuge oder Komponenten, die herabfallen und Arbeiter treffen oder Maschinen beschädigen können.

Gegenmaßnahmen: Auffangnetze, Werkzeugbehälter und Lanyards.

Heftiges Schwingen des gesicherten Arbeiters, mit Risiko, gegen nahe Strukturen zu stoßen.

Gegenmaßnahmen: Ankerpunkte über dem Kopf und kurze Verbindungsmittel.

Nach einem Sturz bleibt der Arbeiter hängen, Risiko der Ohnmacht.

Gegenmaßnahmen: schnelle Rettungsprozeduren und Rettungsausrüstung (Tripods, Winden).

Nasse Oberflächen oder falsch verlegte Kabel erhöhen das Sturzrisiko.

Gegenmaßnahmen: rutschfeste Böden, ordnungsgemäße Kabelführung und Beschilderung.

Kontakt mit unter Spannung stehenden Teilen oder nahen Anlagen.

Gegenmaßnahmen: Fehlerstromschutzschalter, Erdung und isolierende PSA.

Zahnräder und Riemenscheiben können Hände oder Kleidung einklemmen.

Gegenmaßnahmen: physische Barrieren und Lock-out/Tag-out-Verfahren.

Das Heben von Lasten in der Höhe kann Verletzungen verursachen.

Gegenmaßnahmen: mechanische Hilfen, ergonomische Schulung und ausgewogene Schichten.

Giftige Gase oder Sauerstoffmangel in angrenzenden engen Räumen.

Gegenmaßnahmen: ATEX-Detektoren, Belüftung und Arbeitserlaubnisse.

Ein integrierter Ansatz — Kombination von kollektiven Systemen, PSA und Betriebsverfahren — ist die effektivste Strategie, um Unfälle bei Arbeiten in der Höhe an Industriemaschinen zu reduzieren.

Einhaltung der Maschinenrichtlinie 2006/42/EG und des D.Lgs. 81/2008 zur Vermeidung von Sanktionen.

Ruhigere Mitarbeiter arbeiten effizienter und stressfreier.

Vorbeugen ist günstiger als die Bewältigung von Unfällen und außerplanmäßigen Reparaturen.

Die Maschinenrichtlinie legt fest, dass jede Maschine so konstruiert sein muss, dass sie die wichtigsten mechanischen Risiken verhindert,

einer Risikobewertung unterzogen wird und CE-gekennzeichnet ist, um die Einhaltung der europäischen Sicherheitsanforderungen zu bestätigen.

Das D.Lgs. 81/2008, Titel IV verpflichtet den Arbeitgeber, eine detaillierte Risikobewertung

für jede Arbeit in einer Höhe von mehr als 2 m durchzuführen, sichere Arbeitsverfahren zu definieren und zertifizierte Auffangsysteme einzusetzen.

Die UNI EN 11578:2015 gibt technische Spezifikationen für permanente Lifelines vor, einschließlich Kriterien für Festigkeit,

Haltbarkeit und Prüfmethoden auf der Baustelle, um eine normgerechte Installation sicherzustellen.

Die UNI EN 795:2012 ergänzt die Normenlandschaft um Anforderungen für mobile Systeme, die für

temporäre Arbeiten entscheidend sind, und stellt sicher, dass jede Einheit Belastungs- und Bremsprüfungen im Falle eines Sturzes besteht.

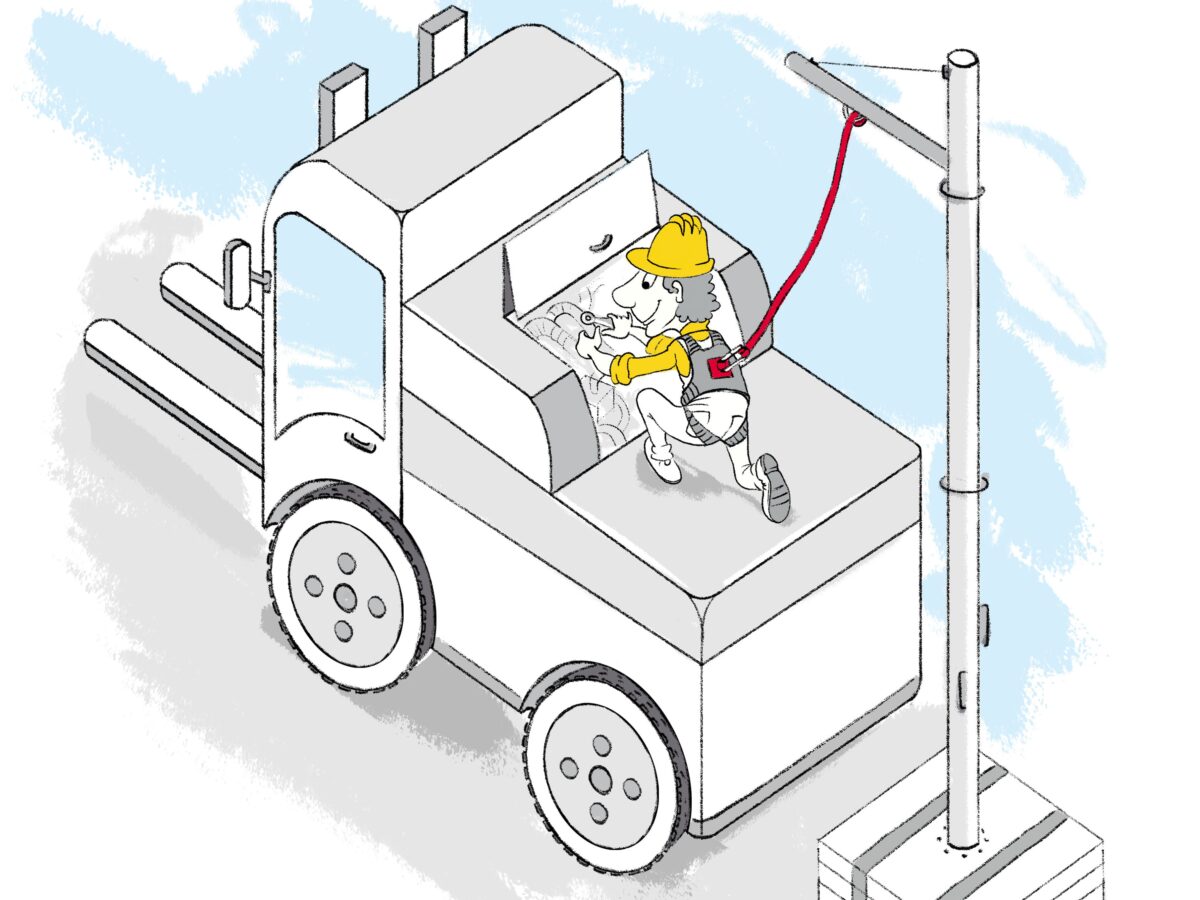

Wir installieren ballastierte Systeme auf fahrbaren Plattformen (PLE, Schubwagen, Hebebühnen), um stabile Anschlagpunkte ohne Bohren zu gewährleisten.

Wir verbinden Endschalter und Spannungssensoren direkt mit der SPS, um die Maschine zu stoppen, wenn der Bediener nicht korrekt gesichert ist.

Einsätze auf Gerüsten und Absturzsicherungsleitern nach Lock-out/Tag-out-Verfahren, um Sicherheit und Betriebskontinuität zu gewährleisten.

Die vollständige Beherrschung und rechtzeitige Anwendung der Europäischen Richtlinien (2006/42/EG, ATEX), der UNI-Normen (UNI EN 11578:2015) und der EN-Normen (EN 795:2012) sind nicht nur Verpflichtungen zur Konformität: sie sind strategische Hebel, die das Unfallrisiko um bis zu 40 % reduzieren und eine kontinuierliche Betriebsfähigkeit gewährleisten.

Die Herausforderungen der Arbeitssicherheit in der Höhe mit einer Mischung aus technischer Kompetenz und fortschrittlichen Werkzeugen zu bewältigen, bedeutet, eine fortschrittliche Arbeitsumgebung zu schaffen, die Effizienz der Produktionslinien zu steigern und die Stabilität Ihres Unternehmens in den Augen von Kunden, Partnern und Investoren zu festigen.

Wir laden alle Stakeholder ein, Sicherheit als echtes Unternehmensasset zu betrachten.

In der Regel alle 6–12 Monate, je nach Herstellerangaben und Umgebungsbedingungen (erhöhte Arbeitsplätze, Staub, Salznebel)

Zertifizierte Gewichte werden verwendet, um die Festigkeit und Verformung der Anschlagpunkte und der ballastierten Lifeline zu testen.

Maschinenrichtlinie 2006/42/EG und D.Lgs. 81/2008 (Titel IV) – sowie die Normen UNI EN 11578:2015 und UNI EN 795:2012 für Anschlagpunkte.